超塑性成形条件下添加镍对AA7020的成形性有何影响?

镍的添加增加了材料在所有试验条件下的延性,同时提高了材料的强度,这是由于富镍的金属中间体的形成,这种金属在预加热过程中通过粒子刺激成核而精炼了微观结构,随后通过老化处理中的沉淀硬化而提高了强度。

在提高了发动机的效率,因为我们看到使用了小型的置换发动机和涡轮充电器,是通过转向轻型合金和材料来减少车辆的整体质量,电动车的发展和使用量也大幅上升,原因是从2030年起禁止销售新的内燃机车辆的条例,因为需要先进的轻型材料来抵消降低车辆效率和范围的电池和汽车质量。

7000系列合金是高强度可热处理合金,由于其高强度和重比,可解决各种工业应用中的质量减少问题,在与高级成型工艺(如超塑性成形、快速塑性成形和热型淬火相结合时,能够加热或热成型,从而可产生复杂的几何形状,导致零件减少和连接工艺,材料的高强度可取代高密度材料,钢或低强度铝合金的下降,导致生产部件质量下降。

各种7000系列合金在先进的成型操作中适用于生产复杂的汽车零件已经得到广泛的证明,研究了AA7050热或暖成形的适宜性,并表明处理图识别提供了420℃左右和0.18秒的最佳延性,证明中岛为发展热成形极限图而进行的试验AA7075与300℃相比,能在400℃时显著提高延性,并能在更高的应变速率下在更高的温度下形成。

bvty宝威

AAA7020已在各种热和暖成形应用中得到研究,并已证明在150-250℃范围内与这些工艺相结合,可改进成形性,有关在高温过程中使用7000系列合金的进一步详情,AA7075提高成形性的替代方法表明,可以利用W型回火成形形成汽车b型柱,即材料经过溶解后再形成冷。

添加镍可改善铝合金的成形性,而在7000系列合金中,其延伸度高达800%,镍的加入可在合金内产生粗金属间颗粒,这些颗粒在通过粒子受刺激成核形成之前的溶解处理过程中可产生更细的晶粒结构,这是由于在冷轧制后,颗粒周围的局部晶格方向失调程度很高。

超塑性材料具有典型的高应变率敏感系数(M值),这一系数描述了材料在成型过程中抵抗颈缩的能力,典型金属的M值为0.2,一般而言,材料的超塑性扩展率至少为200%在单轴拉伸试验中,可达到400%。

AA7020的成形性,以确定该合金的最佳成形参数,并评价该合金是否可以在较高应变速率下形成,以减少成形时间,使其得到更广泛的应用,含有相同合金变体的镍是由诺斯克水电公司提供的,以了解由此产生的金属间质是否能够提高成形性和强度。

利用高温拉伸试验和高温气体凸出试验建立了成形性,同时利用电子显微镜了解材料在过程的各个阶段的微观结构演变,以通知工业形成周期。

AA7020合金的另一种是基于原AA7020的镍合金被命名为V3c,在冷轧制条件下,这两种合金均以2mm板材供应,没有进一步的热机械加工,在测试之前进行,这两种合金的化学成分详见表格。

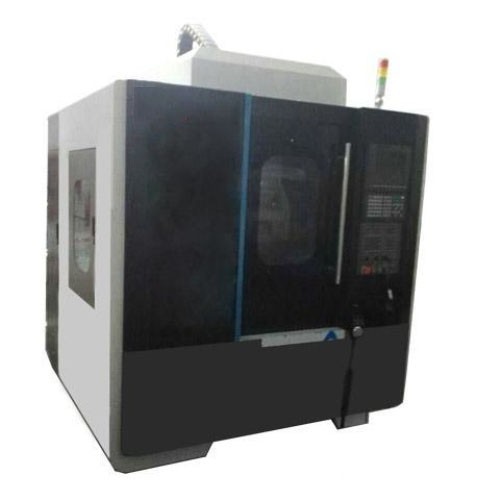

所有测试的样品都是用带有3mm切割机的数据龙数控机床从板材上加工的,并优化了参数,以便在切割时达到良好的表面光洁度。

用胶体石墨作释放剂,在夹紧环区制备250mm方格材料,经试验后润滑,因为试样在成型过程中未与模具接触,不需要进一步润滑,试验使用了因特拉肯成形压机和一个自由凸出工具进行,该工具使用的是在475℃和两个压力(35psi,45psi)下的一个中央气入口。

气体压力和温度是通过因特拉肯软件控制的,所有测试都是在常压下进行的,因为没有反馈传感器将无法控制测试的应变速率,故障是通过形成过程中系统中的压力下降检测到的,在整个测试过程中,用集成激光测量穹顶高度。

符合ISO6892标准的张力用机器加工,然后在纳伯瑟姆炉内加热处理,以在试验期间复制热循环,但没有任何机械变形,在这些热处理之后,他们进行了成型后老化处理,以评估材料的强度遵循一个典型的工业成型周期。

微结构分析使用了齐斯西格玛费格塞姆和牛津仪器诺德利斯欧洲统计司与牛津阿兹特克软件相机,在所有扫描中,孔径为240毫米,加速电压为20KEV,步长为0.5米,用标准制备技术改进的机械抛光方法制备了样品,最后一步为1h振动抛光硅胶硅,以确保高质量的表面光洁度。

在AA7020中,我们可以看到,成形温度对材料的延伸没有显著影响,而在450℃和500℃时,对峰值应力有明显影响的是大约35兆帕,在所有三种温度下,材料在所研究的所有应变率范围内,仅经历了大约0.1s的失效应变差,材料的平均"M"值大约0.18。

低`M'值及有限的延性表明该材料在学术意义上不能达到延性的防晒系数水平,且与工业有关的程度较低,然而,达到接近峰值的较高应变速率的能力表明,该材料可能适合于热或暖的成形应用。

含有变异型V3c的镍在所有情况下都获得了更大的破坏应变,但应力较高意味着一种更强的材料, 3A、B和C与AA7020V3c不同的是,它倾向于在较高的温度下变形,在475度和500度时观察到的峰值应变超过1.0秒。

V3c中富含镍的金属中间体的存在是通过在预加热过程中由于psn而增加的静态再结晶动力学,以及在变形过程中可能通过动态再结晶来增加这一成形性的原因,最大`M'值0.26低于应力指数n=2的区域,正如雪莱比所讨论的,晶界滑动并不是两种合金中的主动变形机制,在相对较高的应变速率下,低'M'值和变形将表明,德金的生成主要受位错蠕变的控制。

bvty宝威VIP

两种合金都显示出中间应变速率的密切相关性,从进一步的试验中去除了中间应变速率和450℃下的试验,以研究预热时间对延性的影响,从而确定工业成形过程中循环时间缩短的适宜性。典型的热成型工艺利用五分钟的预热阶段,这可能是整个成型周期的重要组成部分,也是限制更大程度地采用类似太阳能的成形的因素之一。

在500°C和1x10时,AA7020达到了176%的峰值线性延伸率,在475℃和1x10度下,经过两分钟的预热和V3c达到了194%的峰值延伸率会有两分钟的高温,降低预热后的延性增加表明材料内部的微结构不稳定,静态再结晶没有完全完成,并提示在变形过程中可能发生动态再结晶。

以前V3c显示出在500℃时形成的偏好,而在475℃时,通过缩短预热时间,它被证明具有更大的韧性,预热时间比形成温度有更大的影响,再次与镍金属间的存在有关,这是提高延性的责任比AA7020。

自由凸出试验被用来验证在更接近工业成型过程中发现的实验中的拉伸结果,与拉伸结果一样,V3c在两个压力下达到的穹顶高度比AA7020高,证实在所有被研究的成形条件下V3c材料具有比AA7020更大的延性。

V3c在较高的气体压力(较高的应变速率)下再次显示出提高延性,表明它适合工业成型,并表明富镍金属间质的存在通过影响材料在预热和成型过程中的微观结构演化而对延性产生积极影响。

V3c材料中的晶粒结构明显较AA7020更精细,在V3c中,也有更多的证据表明,由于镍的金属间质,这两种合金的晶粒延伸和向变形方向的旋转,表明在变形机制上存在一些差异。镍的加入和随后形成的富镍金属中间体的主要影响是静态再结晶过程中重结晶动力学的增加和随之而来的更细晶粒结构导致了合金的延性增加。

这两种合金都暴露于各种老化处理,以及典型的油漆烘烤循环,镍添加量对材料强度的影响, 与延性一样,在所有的老化处理中,V3c材料的性能优于AA7020,这两种合金的最高强度是在8小时90℃和18小时180℃的混合作用下实现的,然后是图解的漆烘烤周期。

在AA7020和350MaV3c材料中观察到最大屈服强度为320Ma,造成这种情况的原因是由于其他研究中观察到的富镍金属元素的存在导致沉淀硬化加剧。

在AA7020中加入镍在机械性能方面是非常有益的,显示所有试验参数的延性增加和在一系列热处理中提高强度。实现这一目标的原因是 3 镍颗粒和其他富镍金属中间体,在预加热过程中通过psn和随后在老化处理中通过沉淀硬化精炼微观结构。

还需要开展进一步的工作,以确定这些金属间元素如何影响合金的连接,以及是否对应力腐蚀裂纹等机制产生任何不利影响,这是一个需要更广泛地吸收7000系列合金的问题。

我们得出了若干结论,第一个结论是,在AA7020中加入1.6wt%的镍,无论应变率或温度如何,都能提高材料的成型性,在最佳条件下,AA7020的线性延伸率达到176%,V3c达到194%。

这两种合金都没有表现出被经典称为超塑性的延伸性,然而研究已经证明了通过添加镍来提高成形性的能力。这导致了工业相关的延伸水平,特别是在较高的应变速率和较短的预热时间,表明减少整体循环时间的能力。

与延性一样,在所有测试过的加热处理中,镍的加入对材料的强度有积极的影响,基础AA7020的峰值强度为320兆帕,V3c的峰值强度增至350兆帕。

由于镍的添加而形成的富镍金属中间体是造成延性和强度增加的几种机制,在加热过程中,颗粒激发成核,形成更细的晶粒结构,从而提高延性,在老化处理过程中增加沉淀增强,提高了材料的强度。

AA7020合金的超塑性成形性能得到了显著改善,随着镍含量的增加,合金的屈服强度略有增加,但延伸率显著提高,镍的加入可以增强合金的塑性变形能力,显微组织观察结果显示,随着镍含量的增加,合金的晶粒细化现象更加明显,晶界滑移与晶间滑移减少,这有利于成形过程中微观组织的变形和织构调控。

在超塑性成形条件下添加镍对AA7020合金成形性能的积极影响,增加镍含量,可以显著提高合金的塑性变形能力和延伸率,同时促进晶粒细化和组织优化,从而实现更好的成形性能。

bvty宝威 bvty bvty宝威VIP

同类文章排行

- 精雕机的错位原因有那些?

- cnc高光机在使用时候需要注意什么

- 数控精雕机主轴加工后的保养方法

- 一个高端数控系统对精雕机的重要性

- 精雕机不归零加工完闭后不回工作原点?

- 主轴达不到指定转速?

- 高光机主轴轴承容易坏的原因

- 手机边框高光机的特点

- 五金高光机的质量判断的四大标准

- 开机无反应,机床没电,手柄无反应,不显示?