玻璃和碳纤维增强聚合物复合材料,对机械微钻孔有何影响?

文 | 小苏的世界观

编辑 |小苏的世界观

纤维增强聚合物复合材料是高端行业中广泛使用的复合材料,主要是由于其优异的比机械性能,尺寸和化学稳定性,良好的损伤容限和易于成型的可制造性。

与金属结构相比,它们的应用可以显著减轻重量并节省成本,因此,它们被广泛用于汽车、运动、微电子和航空航天领域。

玻璃钢通常被制造成准备成型;然而,制造具有复杂形状和严格公差的几何特征通常需要进一步加工。

虽然大多数孔是组装需要的,并且玻璃钢零件通过宏观尺寸的孔连接,玻璃钢中的微型孔也是人们关注的焦点。

FRP中的微孔用于微电子系统中的小型化聚合物复合材料,例如印刷电路板,聚合物生物医学过滤器,微穿孔复合板吸收器,复合发动机短舱以改善空气动力学特性。

光纤传感器放置在FRP中,用于监测和诊断机械,热力学和空气动力学条件,玻璃钢中的微穿孔板以改善声学吸收和噪声控制,以及微型机器人飞行组件,例如弯曲执行器和铰链锁定组件。

机械加工和非传统技术可以在玻璃钢上制造微孔。虽然非常规技术,如激光钻孔,磨料水射流加工,电火花加工,和电化学放电加工无磨损。

不会导致可能使复合材料结构明显变形的大工作力和扭矩,这些技术的材料去除率低,通常难以应用,并且具有显著的局限性和挑战。

例如,在LD技术中,适当的锥角和热影响区难以控制磨料粒度和锥角限制了AWJM的适用性技术。

由于复合材料的各向异性引起的椭圆孔形成是LD和EDM技术的一大挑战,CFRP复合材料的导电性通常需要通过应用导电填料来提高,从而降低复合材料的合成强度,电火花加工中频繁更换电极会增加操作时间,降低加工效率。

在机械微钻孔中,刀具与复合材料直接接触,因此,刀具磨损和加工力引起的几何损伤和潜在的刀具断裂使得纤维复合材料的机械微钻孔具有挑战性。

然而,可触及的孔质量非常好,材料去除率良好,并且该技术的适用性比其他先进技术更独立于复合材料性能。

考虑到某些关键字具有具有相同含义的另一种形式,原始关键字被它们替换,并重复搜索,然后,扫描检索到的论文的标题并确定其是否合适。

在第一个过滤步骤之后,对每篇标题过滤论文的每个参考文献的标题进行扫描并重复多次,直到仍然找到相关标题。

由于出现了一些重复的标题,这些已从我们的数据库中删除。最后,对每篇论文的摘要和结论进行了仔细筛选,将不相关的论文排除在本综述项目的数据库之外。

该数据收集过程由通讯作者进行,并由两名独立合著者进行检查。

在机械微钻孔中,未切割的切屑厚度很小,通常与切削刃半径相当,因此,犁地将主导排屑机制。

因此,将宏观工具和技术缩小到微观尺度不会导致工艺特性成比例的减少。这被称为尺寸效应。

低进给量通常用于微钻削,因为细长而弱的微钻头经常因高进给和加速刀具磨损导致的较大切削力而断裂。

然而,低进给会导致未切割的切屑厚度很小,可能接近最小切屑厚度,并导致犁削和弹性恢复,而不是排屑。

在切削刃的每次通过时都不会形成切屑,这使得理解和控制过程变得更加困难。

尽管在过去的几十年中开发了多种机械钻孔技术来有效地加工FRP中的常规尺寸孔,但这些技术并不能直接适应微观尺度。

研究人员表明,与传统钻孔相比,螺旋铣削,倾斜螺旋铣削和摆动铣削技术在FRP中产生的加工引起的几何损伤更少。

然而,这些多轴先进技术需要更复杂的工具运动,由于机床和工业机器人的精度限制,很难在微观尺度上准确实现,以及微型磨机的细长和弱刚度。

使用导向孔的传统尺寸钻削技术也是有利的,因为第二次钻孔操作的轴向切削力明显较低,因此预计孔质量会更好。

然而,在微观尺度上,考虑到导向孔钻的直径小于最终钻头的直径,通常不可能选择比公称孔直径更小的直径工具。

尽管从钻孔引起的几何缺陷形成的角度来看,先进的切削刀具几何形状在 FRP 中具有优势,但这些刀具通常不提供微型尺寸。

因此,具有传统几何形状的麻花钻的缺点使FRP的微钻孔更具挑战性。

凿刃与刀具直径之比大于宏观钻孔,因此,钻头的凿刃在钻孔过程中占主导地位。

众所周知,凿刃处的切削机构不利,主要是由于有效切削速度接近于零,前角为负。

因此,凿刃的显著优势将不成比例地增加轴向切削力,从而增加钻孔引起的推出分层的可能性。

由于特定的钻槽空间很小,从孔中取出切屑也是有问题的。用于微钻孔的细长刀具的另一个缺点是刀具跳动很大。

这通常会导致孔形状不合适、刀具快速磨损和刀具破损以及确保适当切削速度所需的极高主轴转速。

与传统尺寸的FRP钻孔类似,典型的钻孔引起的微观几何损伤是分层,毛刺,基体开裂和涂抹,纤维拉出和断裂,纤维/基体脱粘,热降解,模糊和剥落,基质燃烧和地下损坏。

然而,它们的测量和鉴定更加复杂,需要更昂贵的设备和繁琐的技术,主要是由于损伤的微观尺寸。

例如,商用数码相机通常更适合测量常规尺寸孔周围的毛刺,在微观尺度上,需要数码显微镜。

应用支撑板可降低分层形成的可能性,因此,在文献中进行了广泛的研究。在微观尺度中,只能使用固体支撑元件,而空心支撑板在微型尺寸中难以实现。

用于微钻孔操作的夹紧FRP复合材料的机理也很困难,主要是由于聚合物复合材料相对灵活。

考虑到FRP的难以切割的性质和微钻孔的挑战,在批量生产之前通常需要进行初步实验和优化。下一节将介绍玻璃钢微钻孔方面的最新专业知识。

微钻孔工艺的基本原理与传统的宏观钻孔工艺相似,因为刀具几何形状和材料去除工艺参数相似。

然而,在微钻孔过程中,刀具尺寸在微观范围内减小,从而产生了在宏观钻孔过程中不那么显着的不同特性。

最重要的是刀具刃口半径效应,它改变了微钻孔过程中切屑形成过程和特定切削力对未变形切屑厚度的趋势。

比切削力定义为切屑横截面每单位面积的切削力。在宏观切削工艺中,比切削力的趋势是线性的,因为材料的剪切比犁地多。

刀具边缘半径被忽略,因为未变形的切屑厚度与刀具边缘半径相比太大。

另一方面,未变形的切屑厚度与刀具边缘半径相当,在微钻孔中不容忽视。工件材料是犁地而不是剪切的,这增加了加工硬化和比切削力。

直到未变形的切屑厚度大于切削刃半径,未变形的切屑厚度与刀具刃口半径之比大于 1,并且比切削力变化不显著。

当比值 r 时,比切削力显著增加β小于 6。比切削力对未变形切屑厚度的非线性趋势称为尺寸效应现象。

刀具直径和长度的刀具长宽比也是影响微钻孔工艺的重要因素。

在宏观钻削过程中,推力和不平衡径向力产生的刀具屈曲和偏转的影响往往被忽略在低转速下。bvty宝威

然而,刀具偏转和屈曲的影响在微钻孔过程中是显着的,因为由于高深径比或纵横比,比刀具刚度会降低。在微钻孔中,刀具偏转效应在高刀具转速下被放大。

除了尺寸效应和长宽比外,工件的微观结构也会影响微钻孔过程,因为复合材料纤维增强材料的公称直径与刀具边缘半径相当。

在微钻孔过程中,工件材料不能被认为是各向同性和均匀的,正如宏观钻孔过程中所考虑的那样。

可以观察到FRP工件的切削力与均质聚合物的切削力明显变化。这种差异主要是由于与纤维切割角度相关的排屑机制不同。

可以看出,根据钻孔时间的不同,整个钻点要么位于一层中,要么分布在两层中。

但是,切削元件的宽度足够小,因此在钻孔过程中该元件可能仅位于一层中,并且切削力在性质上波动。

因此,其交替纤维和基质层状结构纤维和基质被认为是单独的相,而不是等效的均质材料。

因此,不考虑降尺度效应的常规尺寸钻孔力分析过程不能直接用于预测玻璃钢复合材料微钻孔中切削力的趋势。

此外,在微钻过程中,与宏观钻孔的切削力相比,切削力值也相对较低。低值切削力信号的测量对于确定刀具断裂力最为重要。

报道的CFRP复合材料的切削力模型主要是微钻孔过程中的统计模型。这些模型是使用线性回归分析获得的,将推力与进给、速度和钻头几何参数等输入变量相关联。

除实验统计方法外,还提出了基于线弹性断裂力学、复合力学或能量法理论的分析方法来预测复合材料层中的推力。

单根纤维被视为横梁,切割力根据0°至90°的纤维取向范围和90°至180°的范围分别确定。

机械建模方法结合了全面的切削力学和刀具几何形状,将工艺输入与输出参数相关联,并通过切屑面积和通过少量实验校准的切削力之间的经验关系来表征复杂的材料行为bvty宝威VIP。

假设这些力与切削刃的未变形切屑区域成正比。比例常数称为比切削力或特定切削能量。具体切削力由校准过程确定,该过程需要不同切削条件下的实验切削力数据。

为了观察和量化微钻孔造成的损坏,需要应用检测技术。钻孔的特点是入口和出口分层、孔尺寸、圆柱度和孔缺陷。

如纤维拉出或基体拖尾。虽然存在用于宏观孔检测的方法,但这需要对微孔应用进行一些开发,例如钻孔缺陷,其中当前的方法无法轻松扩展。

虽然一些检测技术,例如微钻入口和出口的分层,可以高度自动化以提供分层因子,这对于大量微孔很有用,但检测的未来可能在于其他领域。

评估切削质量的一种不太完善的技术是分析切屑,正如Ashworth等人所完成的那样,以确定热量的影响,从中可以观察到通过HAZ降解的材料,这是微孔生成的重要因素。

未来的另一种检测技术可能是捕获和自动化部分或全部微孔的显微X射线计算机断层扫描数据,以满足结构需求。

虽然完成体素尺寸为2.5μm的宏观加工,但在原位实验下,使用X射线同步加速器源可以实现更高的分辨率,体素尺寸低至1.1μm的CFRP材料。

迄今为止,还没有文献研究过使用xCT或XS方法的原位微钻孔过程。作为前兆,使用落射荧光染料进行检测可能是有效的。

因为它们可以以更低的成本复制xCT,用于宏观CFRP铣削。xCT分析的一个好处是测试的非破坏性,但缺点是处理图像所需的计算时间长。

需要充分了解微型钻头的磨损,以减少生产环境中不必要的刀具更换。为此,需要进一步分析微型钻头的检测方法。

目前对GFRP微钻刀具磨损的观察显示,侧面和凿刃磨损被用作指标。

进一步的分析应确定CER现象是否适合微刀具,作者指出CER现象是预测宏观加工中切削力和表面质量的有用指标。

在复合材料的微钻孔之前,树脂固化状态的影响可能变得更加关键。Merino-Perez等人[198,199]对样品进行热老化,以了解宏观钻孔过程中的热量积聚如何改变树脂状态。

研究发现,对于热老化样品,代表HAZ发生区域和基体局部老化的区域,弹性模量和硬度分别可提高16%和12%。

纳米压痕结果将与微钻孔更加相关,因为刀具切削面可能与纯树脂接触,而对于宏观刀具,必须考虑完整的复合材料。

bvty

因此,建议对不同材料影响的任何研究都应使用纳米压痕方法将工具磨损与材料相关联。

CFRP和GFRP微钻孔的未来前景需要对机床,切削工具,机械性能和检测技术的要求进行大量的实验和分析关注。

bvty.VIP bvty宝威 bvty宝威VIP

同类文章排行

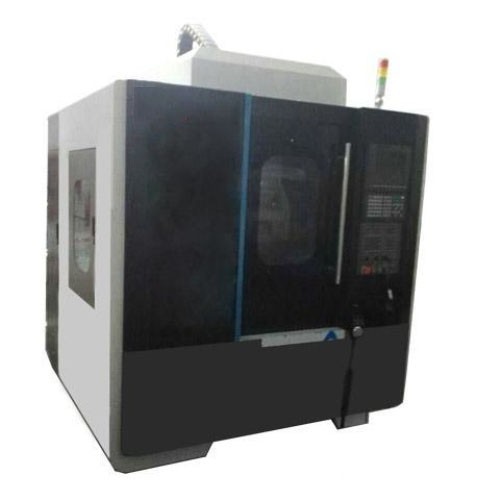

- 精雕机的错位原因有那些?

- cnc高光机在使用时候需要注意什么

- 数控精雕机主轴加工后的保养方法

- 一个高端数控系统对精雕机的重要性

- 精雕机不归零加工完闭后不回工作原点?

- 主轴达不到指定转速?

- 高光机主轴轴承容易坏的原因

- 手机边框高光机的特点

- 五金高光机的质量判断的四大标准

- 开机无反应,机床没电,手柄无反应,不显示?