bvty宝威VIP:熔丝制造和3D打印技术,制备多功能复合材料,存在良好的导热性

熔丝制造(FFF)是一种简单且经济高效的增材制造技术,与传统制造方法相比,由于其突出的制造复杂几何样品的能力和免模具机加工的特点,受到越来越多的关注,基于FFF的增材制造是自由形式制造技术之一,它通过逐层构建材料熔体来生产样本,并已广泛应用于热塑性聚合物和聚合物复合材料以及多种材料。

MAX相作为一组层状三元碳化物和氮化物,其具有金属和陶瓷材料的综合性能,还有优异的化学、物理、电学、热学和机械性能而引起了越来越多的关注,而且基于挤出的熔丝制造(FFF)和3D打印技术制造了一种新型Ti3AlC2基绿色部件。

Ti3AlC2的形貌、导热性、导电性、热稳定性、电磁干扰(EMI)屏蔽效能(SE)和机械性能与粘合剂的体积比为1:1进行了研究,测得拉伸强度和压缩强度以及伸长率分别为8.29MPa和18.20%、44.90MPa和33.76%,长丝的形态表明Ti3AlC2粉末与热塑性粘合剂良好粘合。

更重要的是,该复合材料表现出良好的导热性、导电性以及优异的EMI屏蔽效能,作为导体、散热、抗静电、EMI屏蔽材料在实际应用中具有巨大的潜力,Ti3AlC2的成功制备通过基于FFF的3D打印技术实现基于MAX相的复合材料,有利于开发其他具有复杂几何形状和附加功能的MAX相产品。

库马尔等人,验证了3D打印多材料样品比混合材料样品,表现出更好的机械强度和形态特征,除了热塑性聚合物之外,它还能够通过与热塑性粘合剂复合来打印非聚合物粉末,这些粘合剂可以通过溶剂、催化脱脂和随后的烧结过程去除,以获得致密的样品。

其实样品可以在由计算机辅助软件设计出任何几何形状的粘合剂熔点,这种基于长丝的增材制造技术已应用于制造各种材料,到目前为止,已经成功打印了具有各种粘合剂的钢、硬质金属、金属陶瓷、铁氧体、高温合金和陶瓷丝。

另外基于金属和陶瓷的基于FFF的印刷可行性,典型的Mn+1AXn(MAX)相Ti3AlC2由于其优异的优点,被选为打印功能部件的候选者,MAX相是一组独特的三元碳化物或氮化物陶瓷,具有层状晶体结构。

MAX相中由混合共价-离子-金属结构,组成的化学键使其具有独特的性能,这种MAX相同时具有金属和陶瓷的优异性能,如良好的导电性和导热性、易加工性、优异的抗热震性、低摩擦系数、高热稳定性和高温抗氧化性。

并且其电阻率较低,通常小于相应的二元过渡金属碳化物或氮化物,室温下MAX相的电导率和热导率约为106Ω-1·m-1,达到40W·m-1·K-1左右,远高于TiC和TiC,这些MAX相通常用于高温场合、核工程和航空航天工业。

而目前MAX相的工作主要集中在,各种烧结技术制造产品以及将MAX相剥离成2D薄MXene片材以制造先进的纳米复合材料,最近的一些出版物已将Ti3AlC2用作不同基体中的强化和功能填料,低负载量的Ti3AlC2粉末已被掺入。

通过强界面层的负载转移来强化金属(Al、Cu),增韧邻苯二甲腈(PN)树脂,赋予环氧树脂导电性,赋予聚酰亚胺和碳化硅导热性,迄今为止,几乎没有任何通过熔丝制造技术打印Ti3AlC2粉末的出版物被报道。

值得一提的是,Ti3AlC2的低密度(4.2g·cm-3)也使其成为聚合物复合材料中理想的功能组件,选择由热塑性弹性体和接枝极性组分的商业粘合剂,因为它具有良好的热加工性能、高伸长率以及对极性热塑性塑料、金属和陶瓷的优异粘合力,有利于熔丝制造和3D打印具有改进性能的绿色部件。bvty宝威VIP

因此,Ti3AlC2以这种热塑性弹性体为粘合剂,基于复合材料首先被挤出成长丝,然后打印成生坯,该生件不仅可以直接用作具有设计形状的功能材料,另一方面还可以通过随后的去除粘合剂,以及随后的脱脂和烧结程序进行进一步加工。

为此,我们的研究项目首次对形态、导热导电性和EMI屏蔽效能进行了研究,由于大多数聚合物都是电绝缘体和热绝缘体,Ti3AlC2的含量可以调节以获得具有合适导热性和导电性的聚合物复合材料,这种具有良好电/热性能的复合材料在抗静电、导电、电磁干扰屏蔽和散热等领域具有广阔的前景。

MAX相(Ti3AlC2)粉末由中国科学院金属研究所(IMR)提供,Ti3AlC2粉末是通过将TiAl和TiC粉末以1:1.9的摩尔比压实热压成块状,然后通过球磨粉碎成粉末,该粘合剂由热塑性弹性体和接枝有极性组分的聚烯烃的商用粘合剂组成,以提高对不同种类粉末的粘合力,MAX相与粘合剂的比例为1:1(体积%)。

不仅如此,Ti3AlC2粉末和粘合剂在连接到扭矩流变仪的单个挤出机(LSJ20,塑料挤出机头,D=20mm,L/D=25:1)中复合,混合前,粉末和粘合剂在80°C的烘箱中干燥24小时,挤出过程中加热区和喷嘴模具的温度分别设置为190、190、200和200°C。

螺杆的转速设定为60rpm,在相同的挤出条件下重复配混两次以获得均匀的混合物,然后将挤出的线切割成粒料,用于随后的熔丝制造。

同时使用VD23真空干燥室,将原料在80°C下干燥24小时,以避免长丝制造和印刷过程中出现缺陷,使用挤出机生产长丝是不可能的,因为生产的原料量低于填充室所需的最小量,因此,原料的长丝生产是在高压毛细管流变仪Rheograph2002中进行的。

其模具直径为1.75mm,长度为30mm,长丝在200°C的温度、193.451/s的恒定剪切速率和0.9mm/s的活塞(直径12mm)速度下生产,最后,长丝在冷却至室温时被传送到由聚四氟乙烯(PTFE)制成的传送带上。

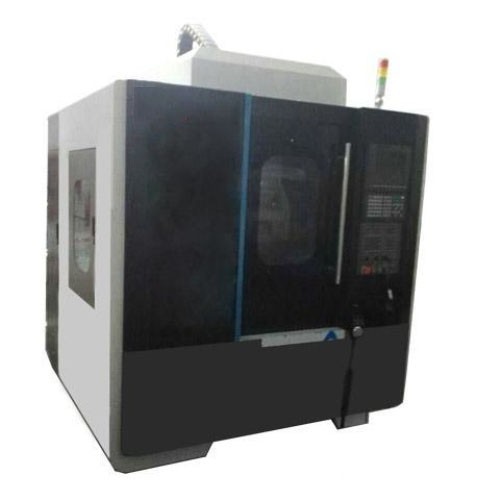

关于绿色零件3D打印,通过FFF方法对绿色样品进行3D打印,小型桌面3D打印机,采用E3DV6型HotEnd进行改装,使用0.6毫米喷嘴在250℃的温度下进行打印;床温设定为100℃;并且打印速度设置为最大30mm/s,成品部件被小心地从玻璃平台上取下,为下一步做好准备。

而且,在扫描电子显微镜(SEM),并在20kV电压下观察MAX相的形貌和MAX相/粘合剂生坯的横截面,拉伸性能在万能试验机上以3mm/min的加载速率进行测试,测试了三个哑铃形样品,其标距为50毫米,压缩试验使用三个直径为6mm(直径/高度>0.4)的圆柱形样品。

为了保证样品的稳定性,选择加载速率0.5mm/min进行压缩试验,当负载力不再增加时,压缩测试中断,拉伸和压缩试验分别按照GB/T1040.2-2006和GB/T1041-2008标准进行,2.MAX相/粘合剂复合材料(D=50mm)的电导率,在室温下使用两个铜电极的双探针测量进行测量。

而使用矢量网络分析仪(VNA),采用波导法采集了复合材料,在8.2-12.4GHz频率范围内的电磁参数,反射功率(S11或S22)和传输功率(S21或S12)的S参数用于计算屏蔽效能(SE),导热系数(k)在导热仪上通过ASTME1530防护热流计方法进行测试,准备直径为50mm的圆盘用于测量。

除此之外,在X射线衍射仪上检测Ti3AlC2粉末的特征衍射图,位于9.6°、34.1°、39.1°、41.7°和60.1°处的典型峰分别对应于(002)、(101)、(104)、(105)和(110)平面,所有这些峰都与Jade6.5软件中从JCPDS(52-0875)中提取的峰很好地匹配。

Ti3AlC2粘合剂丝和3D打印生坯的横截面形貌,很明显Ti3AlC2粉末在粘结剂体系中良好分散,与粘结剂紧密粘合,Ti3AlC2的致密排列层甚至可以在更高的放大倍率下区分,此外,Ti3AlC2颗粒以随机方向均匀分布,表明Ti3AlC2具有各向同性特征,粘合剂长丝。

而且其与粘合剂之间连接良好的界面,是后续打印过程和复合材料最终性能的良好指标,每层之间的边界很容易看到,这是基于长丝的打印方法的特点,层宽约为0.19毫米,很显然,外表面各层之间存在间隙。

该间隙在液氮中断裂表面的横截面图像中消失,薄Ti3AlC较高放大倍率,表明Ti3AlC2/粘合剂系统具有良好的印刷适性。

其实粘合剂的熔点范围对于确定熔融共混、长丝制造和后续3D打印过程中的复合温度非常重要,所使用的粘合剂是具有优异加工性能的热塑性弹性体,140至170℃的宽熔化温度范围,纯Ti3AlC2粉末在加热、冷却、加热过程中不存在由吸热、放热引起的峰。

然而,MAX相粘合剂复合材料的DSC曲线存在明显差异,Ti3AlC2熔化温度范围/binder比纯粘合剂降低了10°C(140-160°C),此外,第一次和第二次加热的熔化峰值温度也分别降至153.9和154.8°C,这可能是由于Ti3AlC2粉末破坏了粘合剂的分子链。

Ti3AlC2粘合剂的热稳定性通过加热过程中的重量,从TGA曲线中,可以跟踪粘合剂的分解行为,这是成型-脱脂-烧结(SDS)过程中最高热加工温度(挤出温度和印刷温度),以及后续脱脂温度的指标。

同时,可以根据剩余重量百分比评价粘合剂和填料的含量,根据原料中SS316L体积%,计算并比较粘合剂降解后,600°C原料长丝中SS316L重量(%)的理论值与最终实验值(wt.%),Ti3AlC2是一种对温度表现出良好稳定性的化合物。

不同的是,粘合剂在250°C以上开始分解,在490°C时几乎完全降解(残留量为0.42%),因此,Ti3AlC2/粘结剂复合材料在600℃下的剩余重量可以被视为MAX相(82.56wt%),该值接近我们设计的成分(81.93wt.%;50vol.%)。

除此之外,最大降解率从纯粘结剂的1.61%/°C显着降低至稳定Ti3AlC2复合材料的0.21%/°C,这意味着粘结剂的降解率由于夹杂物而降低,钛3AlC2,这表明Ti3AlC2和粘结剂之间存在良好的界面粘附力。

而导热导电率和EMI屏蔽效能,Ti3AlC2粉末因其出色的综合性能,成为隔热电绝缘聚合物的首选功能填料,正如所预期的,其粘合剂生坯部件表现出良好的导电性和导热性,厚度为2.92mm和0.21S/m时,SE值和体积电导率约为38.23dB,满足抗静电和EMI屏蔽应用的要求。

由计算的反射率和吸收系数可见,电磁波的反射对总屏蔽效能起主导作用,占总屏蔽系数的80%以上,该机制与金属等导电屏蔽材料一致,此外,复合材料在室温下还表现出良好的导热系数,达到1.75W/m·K,这些出色的性能归因于Ti3AlC2粉末的连续网络,形成了连接的导热和导电路径。

其中机械性能,填料粘合剂的机械性能影响其后续加工,尤其是印刷性能,Ti3AlC2/粘结剂复合材料的拉伸行为,强度逐渐增加直至样品在拉伸试验下断裂,显然,在应力-应变曲线上没有观察到预期的屈服应力,测得复合材料的极限拉伸强度和断裂伸长率,分别为8.29±1.64MPa和18.20±2.16%。

复合材料的力学性能,不仅与复合材料中填料的含量和尺寸有关,还与填料的种类有关,Ti3AlC2拉伸试验值粘合剂,介于陶瓷和不锈钢复合材料之间,但高于粘合剂体积分数为55%的Ti6Al4V粘合剂的强度和伸长率。

其实Ti3AlC2粉末表现出良好的细丝制造能力和适印性,Ti3AlC2粉末均匀分散在粘结剂中,与粘结剂具有良好的界面结合力。

体积比为1:1的复合材料的电导率、导热率和电磁干扰屏蔽效能分别约为0.21S/m、1.75W/m·K和38.23dB。

bvty宝威

同类文章排行

- 精雕机的错位原因有那些?

- cnc高光机在使用时候需要注意什么

- 数控精雕机主轴加工后的保养方法

- 一个高端数控系统对精雕机的重要性

- 精雕机不归零加工完闭后不回工作原点?

- 主轴达不到指定转速?

- 高光机主轴轴承容易坏的原因

- 手机边框高光机的特点

- 五金高光机的质量判断的四大标准

- 开机无反应,机床没电,手柄无反应,不显示?