半导体产业的“变形金刚”?看金属化,如何连接半导体芯片与电路

金属化是半导体制造中至关重要的环节,它是将半导体芯片与外部电路连接的关键步骤。

本文将深入探究金属化技术在半导体产业中的作用和发展历程,介绍不同金属化技术的优缺点和应用场景,从传统的铝金属化到现代的铜金属化和尖晶石金属化,全面讲解金属化技术的原理和实践。

无论您是从事半导体行业的专业人士,还是对半导体技术感兴趣的普通读者,本文都将为您带来全面深入的了解,助力您更好地理解半导体金属化技术的重要性和应用价值。

在相关技术中,金属薄膜经常作为表面连线被使用。零件连起来的过程需要多重的金属类型系统,需要使用铝合金、铜、铝、等拥有导电能力的天然金属。

正如其他制造工艺一样,金属化技术不断改进和发展以适应新的电路要求和新材料的出现。此外,随着金属电镀的双镶嵌工艺的开发,铜成为了作为主要金属之一的选择。

总之,金属化工艺是制造高集成度电路所必不可少的一个重要环节,随着技术的进步和发展,相关工艺将不断得到改进,以满足日益增长的芯片制造需求。

无论金属化系统的结构如何,它都应符合一些条件,比如良好的电流负载能力、与晶圆表面具有良好的黏合性、易于图形化的工艺、与晶圆材料具有良好的电接触性能、高纯度、耐腐蚀、具有长期的稳定性、能够淀积出均匀且没有“空洞”和“小丘”的薄膜、均匀的颗粒结构等。

为了解决芯片密度和表面连线可用空间的问题,需要使用多层金属设计。国际半导体技术路线图(ITRS)预测到2020年金属层将达到15-20层。

多层金属结构通常有2-4层独立金属层,底部是硅化物阻挡层,可以降低硅表面和上层之间的阻抗。

在两个金属层之间还需要一层介质材料层提供电绝缘作用。这种多层金属结构可以实现更高的芯片密度,但设计和制造过程需要更大的技术复杂度和成本。

重写1:在制造超大规模集成电路(VLSI)之前,金属互连层的主要材料是纯铝。 这些通常被形成为导电的塞或通孔。铝拥有有足够低的电阻率(2.7-cm),天生就拥有较好的过电流密度以及较高的黏附性。

这种特性可以让它具有非常好的传导性,能够天然地与硅进行很低的电阻接触。这种天然优势让它非常轻易的就能进行图形工艺,提高了完成率,也能够降低一定的生产成本。

重写2:在超大规模集成电路(VLSI)开发之前,金属化匸艺的主要材料是纯铝,但它的导电性能比铜和金差。此外,铝与硅的接触电阻很低,纯度可高达99.999% -99.9999%。然而,铝-硅界面的浅结是一个问题,需要进行烘焙才能形成稳定的电接触。

为了解决这一问题,需要采取两种方法之一:第一是在硅和铝之间加入一层金属阻挡层,以隔离铝和硅,避免共熔现象的发生;第二是采用含1%~2%硅的铝合金。

在VLSI/LLSI电路中,铝导线需要承载更高的电流,时常会发生问题,而同时电流所运作产生的热也会出现一个新的热梯度。

在它们的作用下,导线内的物质会进行运动并沿着梯度方向进行扩散。与纯铝相比,这个材料增加了薄膜的电阻率,虽然增幅受到了工艺以及技术的限制,但提高的数据还是十分客观的。

与真空蒸发工艺相比,溅射工艺具有许多优点。首先,靶材成分不会改变,这意味着可以在晶圆上生长出合金膜和绝缘膜。

溅射工艺可以采用含量低于百分之二铜的材料,并在晶圆上产生含有相同含量的薄膜。生产后的薄膜大大提升了表面的粘附性,比普通的蒸发工艺要好得多。

在高深高比的孔中,均匀标准的膜覆盖面积是通过一种特殊的准直系统来完成的。该工艺大多数时候采用溅射靶类的材料,该材料可以轻易的与其他混合,从而在表面形成均匀完美的覆盖,起到一起的保护作用。

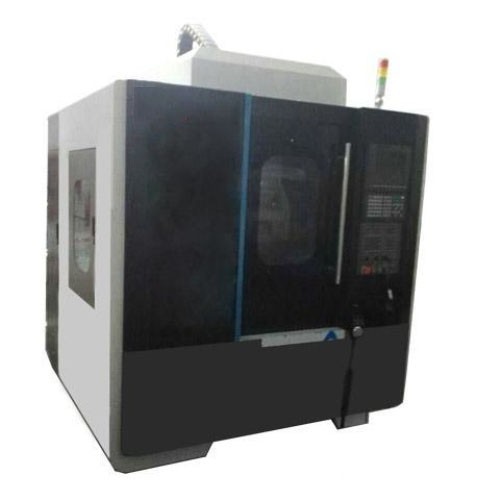

这些系统大致分为两种,一种是晶圆生产系统,另一种是单晶圆生产系统,这些系统的反应室都拥有局部真空的区域,以确保反应室内的真空度。

生产设备通常具有装料自锁能力,就像接待室一样,这种设计可以提高生产效率。随着机械技术的不断发展,未来的生产设备将具有更大的扩展性,并且通常可以支持一种或两种靶材。

除了溅射生产外,溅射工艺还可以完成晶圆表面的腐蚀和清洁。这种工艺过程称为溅射刻蚀、反溅射或离子铁。

为了防止程序延误,信号必须以足够快的速度通过金属系统。然而,芯片性能的增强需要更强劲的金属导线,这就导致金属系统连接之间的电阻效果增强。

铜金属化相关技术的出现让人们的关注点重新聚焦在铜这种材料上。相比于铝的电阻率为3.1 ,铜的电阻率只有1.7,因此导电性更加优越。

铜可以通过多种方法进行淀积,包括CVD、溅射、化学镀和电镀等。

为满足ULSI电路需求,人们已经开发出了许多相关材料,包括氧化硅基、有机基以及变种。这种材料具有旋转涂敷的特色,可以提供非常高效的均匀性和平坦性,而且比CVD工艺成本更低。

为了解决铜在二氧化硅层中容易出现过度扩散,从而导致电性能出现衰弱的困难。需要在通孔底面和侧面弄出一个衬垫层,这样就可以完美解决这个问题。化学机械工艺(CMP)技术的主要目的是提高光刻精度。

硅栅MOS技术的使用使得芯片上的多晶硅线条成为可用的导体。为了提高材料的导电性,最有的选择是具有极高固溶度的磷。

将其扩散掺杂在材料中可以降低薄膜的方阻率,但由于晶界俘获,原位CVD掺杂可以获得最低的杂质载流子迁移率。

钙可以通过WF6和土生成,其反应方程为WF6+3H2->W+6HF。所有的淀积都是在低压化学气相沉积(LPCVI)系统中进行的,温度大约为300度。

这可以与铝金属化工艺相兼容。硅化鸨和硅化钛层的工艺反应式为

WF6+2SiH4->WSi2+6HF+H2,TiCl4+2SiH4->TiSi2+4HC1+2H2。

MOS晶体管就是一个电容器的结构,其上部电极称为栅极(gate),它在MOS集成电路中起着非常关键的作用。

在微芯片制造最初,仅有两种基于真空的工艺:铝蒸发和背金。高真空泵在粗真空建立后承担了最终真空建立的任务。

这些泵都由特殊材料制成,不会向系统漏气,不会破坏真空。典型的材料有304号不锈钢、硼硅酸玻璃、陶瓷、鸨、金和某些低挥发的人造橡胶。某些泵被用于抽取腐蚀性、毒性气体或反应后的副产品。

系统压力是指,在完全封闭的环境中,气体原子以及分子在分子间力作用下,撞击反应室壁产生压力的过程。

干机械泵的出现取代了早期的产品,因为油拥有吸附尾气的作用,油基泵算是一个巨大的污染源,其中产生的有毒气体会产生巨大的安全问题。

涡轮分子泵有一系列开口叶片,这些叶片围绕中心轴高速旋转(每分钟24000~36000转)。涡轮分子泵的主要优点是无需使用油,因此无需回流或填充油,具有高可靠性并可以降压至高真空范围。

但相比于油扩散泵和低温泵,涡轮分子泵的抽气速率较低,容易产生振动和磨损,因此必须在转子和定子表面涂层和/或加热以避免气体形成能够淀积在泵部件的固态颗粒。这种泵可以在高气压下排气,适用于腐蚀性气体工艺。

金属化技术作为半导体制造中不可或缺的环节,为半导体芯片提供了外部电路连接的关键步骤。

本文深入探究了金属化技术在半导体产业中的作用和发展历程,介绍了不同金属化技术的优缺点和应用场景。

随着半导体产业的快速发展,金属化技术也在不断更新和优化。从传统的铝金属化到现代的铜金属化和尖晶石金属化,金属化技术的不断进步,使得芯片连接的速度更快、能耗更低、可靠性更高,为各种应用场景提供了更加优秀的解决方案。

未来,随着5G、物联网、人工智能等技术的广泛应用,金属化技术将继续得到发展和应用。bvty宝威

同时,在技术创新的背后,我们也需要不断关注环保和可持续发展等问题,通过创新和合作,共同推动半导体产业的发展,为我们的生活和工作带来更多的便利和创新。

参考资料:

《金属化与半导体》

《半导体产业发展》

《半导体工艺》

《半导体优化设计》

bvty宝威VIP bvty bvty.VIP

同类文章排行

- 精雕机的错位原因有那些?

- cnc高光机在使用时候需要注意什么

- 数控精雕机主轴加工后的保养方法

- 一个高端数控系统对精雕机的重要性

- 精雕机不归零加工完闭后不回工作原点?

- 主轴达不到指定转速?

- 高光机主轴轴承容易坏的原因

- 手机边框高光机的特点

- 五金高光机的质量判断的四大标准

- 开机无反应,机床没电,手柄无反应,不显示?