「专业知识」钣金设计宝典之功法第三层

冲裁是使用模具分离材料的一种基本冲压工序,它可以直接制成平板零件或为其他冲压工序如弯曲、拉深、成形等准备毛坯,也可以在已成形的冲压件上进行切口、修边等。冲裁加工约占整个冲压加工工序的50%~60%。

一、基本工序

冲裁分为落料和冲孔两种。利用冲裁取得一定的外形的制件或坯料的冲压方法就是落料;反之,得到带孔的的就是冲孔。

二、冲压件工艺性设计

1、冲裁件的形状、尺寸尽可能简单,使排样时废料最少,图中为无废料排布。

2、冲裁件的外形及内孔应避免尖角。在直线或曲线的链接处要有圆弧链接,圆弧半径R≥1.5t(t为板厚)。

3、冲裁件应避免窄长的悬臂与狭槽

冲裁件的凸出货凹进的深度和宽度,一般情况应不小于1.5t (t为料厚),同时避免窄长的接口与过窄的切槽,以增强模具刃口强度。

4、冲孔应优先选用圆形孔,冲孔有最小尺寸要求。

5、冲裁的空间距和孔边距

采用复合模加工的孔与外形、孔与孔之间的精度较易保证,加工效率较高,孔与孔之间,孔与外形之间的距离都有最小壁厚要求。

6、折弯件及拉深件冲孔时,孔壁与直臂之间要保持一定距离。

其距离a1 及a2 应满足下列要求:a1 ≥R1+0.5t,a2≥R2+0.5t。

7、折弯件上的孔边距

先冲孔后折弯,孔的位置处于弯曲变形区域外,避免完全无时孔会产生变形。孔壁至折弯边的距离,参考下表。

8、设计时添加工艺定位孔为保证毛坯在模具中的准确定位,防止弯曲时毛坯偏移而产生废品,应预先在设计时添加工艺定位孔。特别是对多次折弯成型的零件,均必须以工艺孔位定位基准,以减少累计误差,保证产品质量。

三、冲裁变形过程

间隙正常、刃口锋利情况下,冲裁变形过程可分为三个阶段:

1、弹性变形阶段:变形区内部材料应力小于屈服应力。

2、塑性变形阶段:变形区内部材料应力大于屈服应力。

凸、凹模间隙存在,变形复杂,并非纯塑性剪切变形,还伴随有弯曲、拉伸,凸、凹模有压缩等变形。

3、断分离阶段变形:区内部材料应力大于强度极限。

裂纹首先产生在凹模刃口附近的侧面——凸模刃口附近的侧面——上、下裂纹扩展相遇—— 材料分离

四、冲裁件质量及其影响因素

冲裁件质量:指断面状况、尺寸精度和形状误差。bvty宝威VIP

断面状况:垂直、光洁、毛刺小。

尺寸精度:图纸规定的公差范围要求。

形状误差:外形满足图纸要求;表面平直,即拱弯小。

1、冲裁件断面质量影响因素

(1)材料性能的影响

塑性好的材料,冲裁时裂纹出现较迟,材料被剪切的深度较大,所得断面光亮带所占比例就大。

(2)模具间隙的影响

间隙小,出现二次剪裂,产生第二光亮带

间隙大,出现二次拉裂,产生二个斜度

(3)模具刃口状态的影响

当凸模刃口磨钝时,则会在落料件上端产生毛刺

当凹模刃口磨钝时,则会在冲孔件的孔口下端产生毛刺;

当凸、凹模刃口同时磨钝时,则冲裁件上、下端都会产生毛刺。

2、冲裁件尺寸精度及其影响因素

冲裁件的尺寸精度:指冲裁件的实际尺寸与图纸上基本尺寸之差。

该差值包括两方面的偏差:

一是冲裁件相对于凸模或凹模尺寸的偏差;

二是模具本身的制造偏差。

影响因素:

(1)冲模的制造精度(零件加工和装配)

(2)材料的性质

(3)冲裁间隙

3、冲裁件形状误差及其影响因素

冲裁件的形状误差:指翘曲、扭曲、变形等缺陷。

翘曲:冲裁件呈曲面不平现象。

它是由于间隙过大、弯矩增大变形拉伸和弯曲成分增多而造成的,另外材料的各向异性和卷料未矫正也会产生翘曲。

扭曲:冲裁件呈扭歪现象。

它是由于材料的不平、间隙不均匀凹模后角对材料摩擦不均匀等造成的。

变形:由于坯料的边缘冲孔或孔距太小等原因,因胀形而产生的。

免责声明:本资料来自网络,版权归作者所有,本资料只能用于学习,如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并立即删除内容

bvty宝威 bvty

同类文章排行

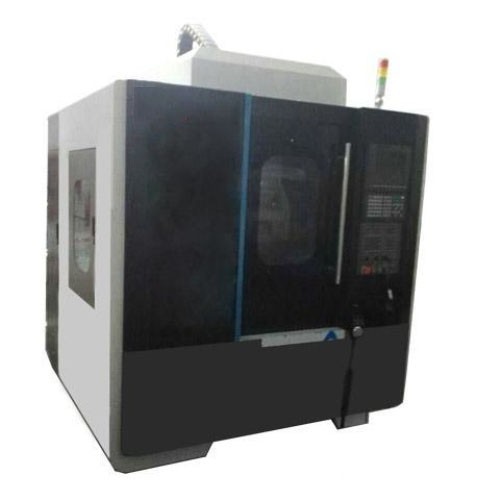

- 精雕机的错位原因有那些?

- cnc高光机在使用时候需要注意什么

- 数控精雕机主轴加工后的保养方法

- 一个高端数控系统对精雕机的重要性

- 精雕机不归零加工完闭后不回工作原点?

- 主轴达不到指定转速?

- 高光机主轴轴承容易坏的原因

- 手机边框高光机的特点

- 五金高光机的质量判断的四大标准

- 开机无反应,机床没电,手柄无反应,不显示?